Con el aire comprimido pasa igual que con tantas otras cosas: Los detalles son muy importantes, y las pequeñas cosas pueden tener consecuencias interesantes, tanto positivas como negativas. Y no todo es lo que parece a primera vista. Si se produce en condiciones desfavorables, el aire comprimido puede resultar caro, pero si se genera correctamente puede ser muy económico. En este primer capítulo aclararemos el significado de cuatro conceptos relacionados con el aire comprimido y haremos hincapié en algunos puntos que se deben tener en cuenta.

1. Caudal de entrada

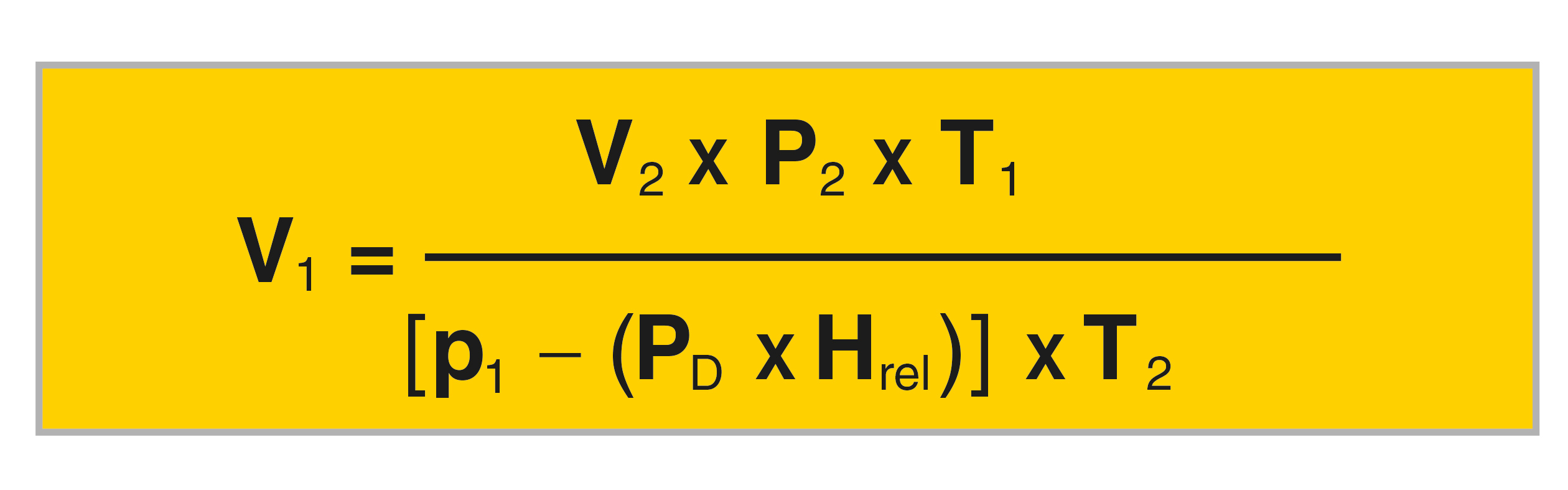

El caudal es la cantidad de aire a presión atmosférica que un compresor comprime y suministra a la red de aire comprimido. Las normas DIN 1945, parte 1, anexo F e ISO 1217, anexo C determinan la medición correcta del caudal. Para medir el caudal, se pro-cede como se indica en la figura 1: Primero se miden la temperatura, la presión atmosférica y la humedad del aire a la entrada de la unidad.

A continuación se mide la presión máxima de servicio, la temperatura del aire comprimido y el volumen del aire comprimido a la salida del compresor. Finalmente, se recalcula el V2 en la salida de aire comprimido con ayuda de la ecuación de gas (ver fórmula) teniendo en cuenta las condiciones de aspiración del aire. El resultado de este cálculo es el caudal del compresor que no se debe confundir con el caudal de la unidad de compresión.

Atención:

La norma DIN 1945 y la ISO 1217 solo se refieren a los caudales de las unidades de compresión.

2. Potencia suministrada por el motor

Esta es la potencia que el motor del sistema de accionamiento del compresor transmite mecánicamente al eje de accionamiento. La potencia óptima es aquella con la que se obtiene el mejor rendimiento eléctrico del motor sin sobrecargarlo y con la que se alcanza el factor de rendimiento cos ϕ. Se encuentra en el campo de la potencia nominal del motor, que puede consultarse en la placa de características del motor eléctrico.

¡Atención! Si la potencia suministrada por el motor difiere mucho de la potencia nominal, el motor estará consumiendo demasiada energía y se verá sometido a un desgaste excesivo.

3. Potencia eléctrica consumida

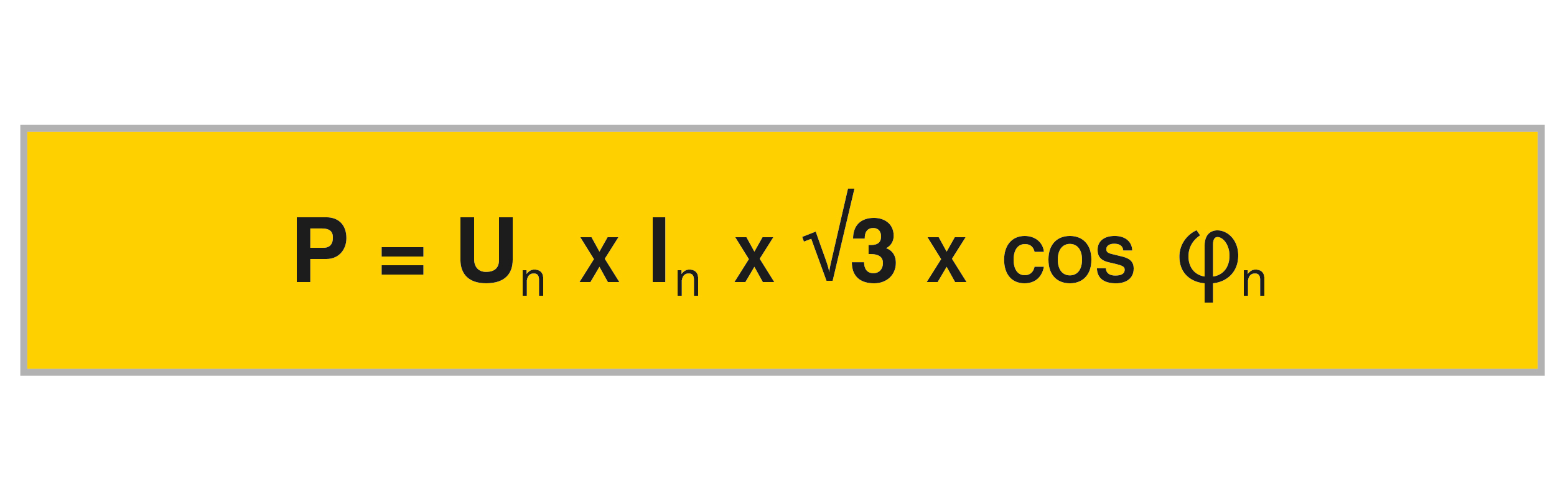

El consumo eléctrico es igual a la potencia que el motor principal del compresor consume de la red, con una carga mecánica concreta del eje del motor (potencia suministrada por el motor). La potencia consumida por el motor es igual a la potencia suministrada al eje más las pérdidas eléctricas y mecánicas internas del motor, producidas en los rodamientos del motor y por su ventilación. El requerimiento ideal de potencia en el punto nominal se calcula con la siguiente fórmula:

Un, ln, y cos ϕn están indicados en la placa de características del motor eléctrico.

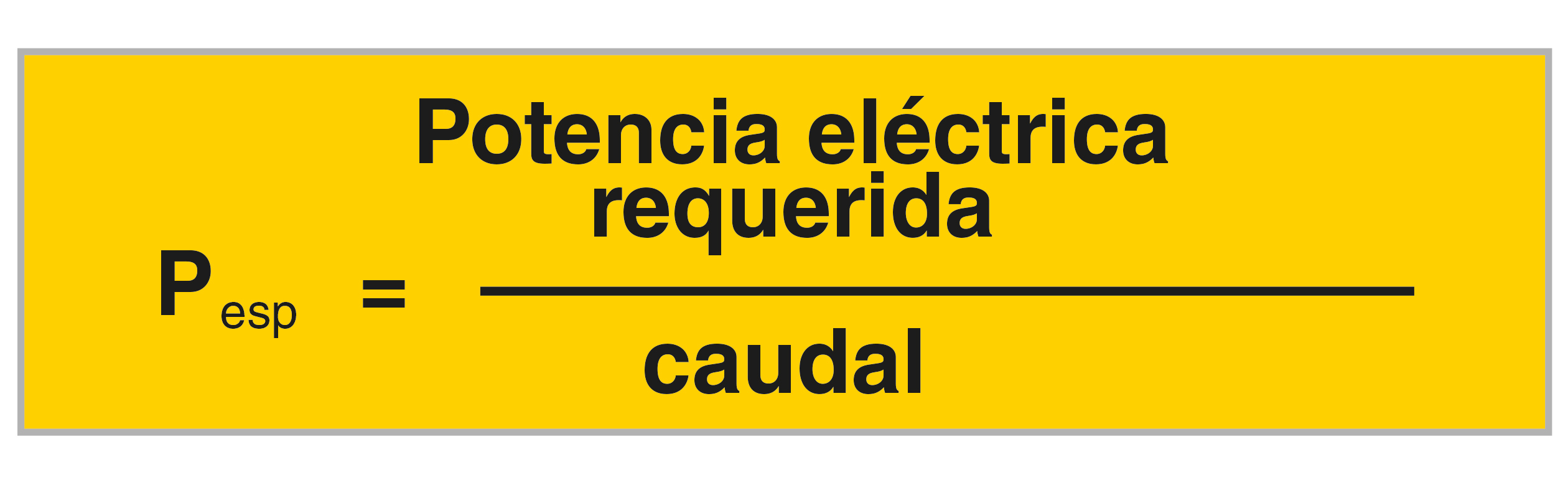

4. Potencia específica

La potencia específica se define como la relación entre la potencia eléctrica requerida y el caudal suministrado a una presión de servicio determinada (figura 2).

La potencia eléctrica consumida por un compresor es la suma de las potencias eléctricas consumidas por todos los accionamientos del compresor, como el motor principal, el motor del ventilador, el motor de la bomba de aceite, la calefacción auxiliar, entre otros.

Si se necesita la potencia específica para realizar cálculos de rentabilidad, esta deberá referirse al compresor completo a la presión de servicio máxima. Se dividirá el requerimiento total de potencia a presión máxima entre el caudal a presión máxima:

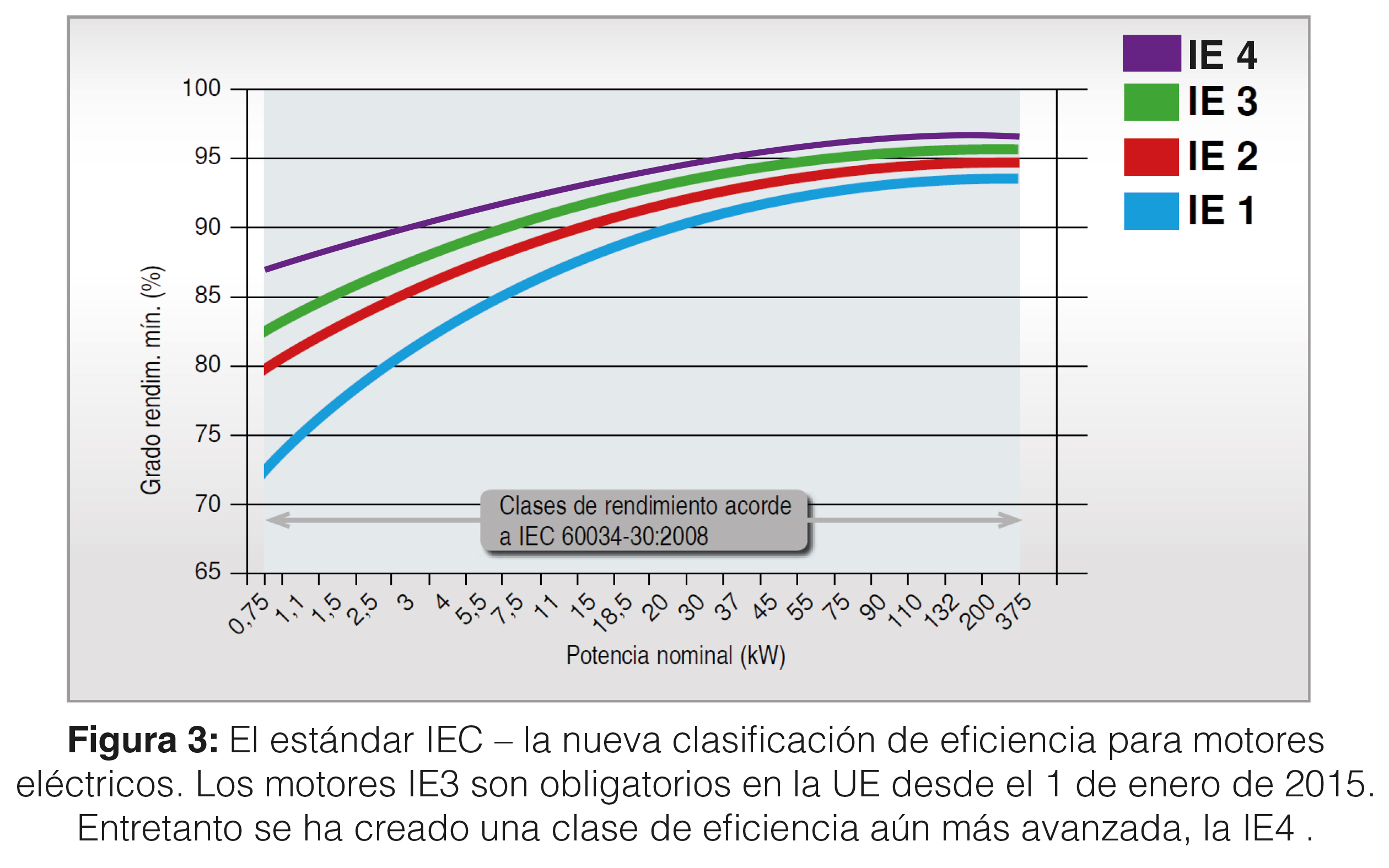

5. IE – la nueva fórmula para un accionamiento con menos consumo

En 1997 empezaba en los EE.UU. la clasificación de los motores asíncronos trifásicos con la Energy Policy Act (EPACT). Más tarde se inició una clasificación de eficiencia también en Europa. Desde 2010 está vigente el estándar IEC internacional para motores eléctricos. Las clasificaciones y los supuestos legales han propiciado una mejora notable de la eficiencia energética de los motores eléctricos incluidos en las clases Premium. Los motores de eficiencia mejorada ofrecen las siguientes ventajas:

a) Bajas temperaturas de servicio

Las pérdidas internas de rendimiento del motor provocadas por calentamiento o por rozamientos pueden ascender hasta un 20 % en motores pequeños, y entre un 4 % y un 5 % en motores a partir de 200 hp. Los motores IE3/IE4 presentan un calentamiento mucho menor y, por tanto, menos pérdidas térmicas (figura 3):

Un motor convencional registra un calentamiento de aprox. 80 K y conserva una reserva térmica de 20 K funcionando a carga normal con respecto a un aislamiento F, mientras que un motor IE sólo se calienta aprox. 65 K en las mismas condiciones, manteniendo una reserva de 40 K.

b) Mayor duración

Temperatura más baja de servicio supone una carga térmica menor del motor, de los cojinetes y de la caja de bornes. Como consecuencia, se alarga la vida útil del motor.

c) Un 6 % más de aire comprimido con menos consumo de energía

Menos pérdidas de calor significan también un ahorro de energía. KAESER ha ajustado los compresores perfectamente a las posibilidades de los motores IE, consiguiendo una mejora de un 6 % en los caudales y de un 5 % en las potencias específicas. El resultado es una mejora del rendimiento, periodos de marcha de los compre-sores más cortos y menor consumo por metro cúbico de aire comprimido suministrado.

___________________________________________________________

¿Deseas recibir asesoría por uno de nuestros especialistas?

Contáctanos, queremos saber de ti

sales.mexico@kaeser.com