Por: Luis Salvador López Flores (Ingeniero Mecánico – KAESER MEXICO)

Dentro de un sistema de generación de aire comprimido, el manejo de condensados, no es visto como parte esencial en el funcionamiento de una estación; sin embargo, el adecuado funcionamiento de un sistema de drenado de condensados garantiza al sistema la calidad de aire que el proceso de una planta necesita.

Dependiendo de la calidad de aire considerado en un sistema de generación de aire comprimido, se pueden tener: pos-enfriadores, separadores de líquidos, filtros de remoción de partículas, filtros de remoción de aceite, secadores refrigerativos y secadores desecantes. Todos estos elementos buscan atrapar la humedad, agua líquida, partículas de aerosol y partículas metálicas provocadas por la oxidación en tuberías. El funcionamiento correcto de los drenes de condensados es vital para que estos procesos puedan suceder.

Cuando un dren falla en el sistema de tratamiento, los filtros o los secadores se saturan y por consiguiente, los cabezales y la red de distribución de aire comprimido se contaminan, afectando la producción de la planta. Esto puede ocasionar grandes pérdidas económicas para aquellos procesos de manufactura que cuentan con estrictos estándares de calidad (plantas manufactureras de la industria aeroespacial, automotriz, alimenticias, farmacéuticas, electrónicas, entre otras).

En resumen, es muy importante considerar drenes de condensado en el sistema de generación de aire comprimido, pero ¿cómo saber qué el tipo de dren, la capacidad del dren o que se necesita para que funcione un dren correctamente?

Tipos de drenes de condensado.

Los drenes de condensados pueden ser: drenes manuales, drenes mecánicos, drenes eléctricos controlados por un contador de tiempo y drenes electrónicos con sensor de nivel.

Drenes manuales.

En el caso de drenes manuales, el dren es una simple válvula de corte activada manualmente donde el personal de mantenimiento o producción tiene como su responsabilidad el abrir esta válvula cada determinado período de tiempo.

Como ejemplo, un compresor DSD 150 (150 Hp), con un FAD de 671 CFM (19 m3/min), con 30°C de temperatura ambiente, 14.5 psi de presión atmosférica, 50 % de humedad relativa y una presión de trabajo para el compresor de 125 psig, tenemos que el post-enfriador del equipo genera 12.29 litros por hora de condensado producto del proceso de compresión. Por ello se instala normalmente un separador de líquidos conectado a un dren. El separador de líquidos tiene un volumen de 28 litros por lo que en 2:30 horas debe de llenarse y debería de evacuarse el condensado o de lo contrario se va a la red neumática y a los procesos productivos.

Con el dren manual, en este caso, se puede prever que cada 2 horas se responsabilice a alguien a abrir la válvula de corte, dejar que salga todo el condensado y volver a cerrar la válvula de corte.

El problema de esta solución es que no ofrece ningún tipo de seguridad. La humedad relativa puede cambiar o la persona asignada puede distraerse y no hacer la purga en el tiempo acordado provocando el incumplimiento en la calidad de aire deseado.

Otro tema importante es que cuando existe aguas en la línea se provoca una mayor saturación de los filtros o inclusive su afectación en su funcionamiento. En ambos casos se generaría una caída de presión que representa dinero para la empresa ya que por cada 2 psi de presión de trabajo equivale a un 1% de mayor consumo de energía por el compresor.

Drenes eléctricos controlados por un contador de tiempo.

Este tipo de dren tiene un bajo costo y son más confiables que los drenes manuales. Funciona como el dren anterior pero la labor manual se sustituye por una válvula activada por un contador de tiempo. Esto tiene dos escenarios posibles:

- El tiempo de apertura es muy corto y no se alcanza a drenar todo el condensado del sistema de tratamiento

- El período de tiempo es muy largo y además de realizar el drenado de agua líquida o partículas de aceite, se desperdicia aire comprimido por estar abierta la válvula mayor tiempo del necesario.

Al existir variables no controladas como la temperatura y humedad relativa del ambiente es imposible definir parámetros correctos para este tipo de drenes.

Como ejemplo tenemos que considerando un dren con un diámetro de descarga de ¼ de pulgada, la presión de trabajo del compresor de 115 psig, el dren descargará un flujo aproximado de 95 cfm, si el dren es ajustado para abrir durante 10 segundos cada 4 minutos y de ese periodo 5 segundos está empujando condensado afuera del sistema y los otros 5 segundos está sacando aire tendríamos que en un periodo de 8 horas (480 minutos) el dren operaría 120 ocasiones y tiraría aire durante 5 segundos en cada ocasión a un flujo de 95 cfm o 1.58 cfs (pies cúbicos por segundo). Esto da un total de 950 pies cúbicos en 8 horas desperdiciados. Si el costo de energía eléctrica por generar un pie cúbico es de $0.0067 MXN, para los 950 desperdiciados representa tirar $6.365 MXN. En un año de operación continua, 8760 horas de operación, se tirarían 1’040,250 pies cúbicos desperdiciados o que es lo mismo a tirar $6970 MXN que representa el costo eléctrico de la generación de aire comprimido que no se aprovecha.

El ajuste del contador de tiempo es un parámetro muy importante en relación al costo de energía en el sistema de generación de aire comprimido.

Drenes mecánicos o electrónicos con sensor de nivel.

Estos drenes son confiables y ofrecen la posibilidad de descargar únicamente el condensado acumulado, evitando la purga o desperdicio de aire comprimido. Estos drenes, en comparación a los anteriores, nos permiten ahorrar energía. Adicionalmente el dren mecánico no necesita conectarse a una toma eléctrica ya que la purga del condesado se logra mediante un diseño de operación neumática. Para el caso del mantenimiento preventivo el dren se desarma, se limpian las piezas y se vuelve a poner en funcionamiento.

El dren electrónico funciona con una válvula solenoide que se activa mediante un sensor de nivel, evitando la purga innecesaria de aire comprimido.

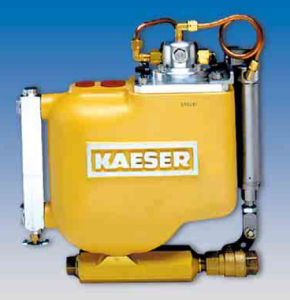

Imagen. Dren electrónico de condensados con sensor de nivel. Serie ECODRAIN.

Selección de drenes de condensados.

Para la selección del tamaño y el tipo de un dren electrónico de condensados, es muy importante compartir los siguientes parámetros con su asesor de aire comprimido:

- Flujo del compresor.

- En qué posición del tratamiento se va a colocar (en un pre-filtro, en un pos-filtro, en un secador, en un tanque húmedo, en un tanque seco).

- La presión de trabajo del compresor.

- El tipo de condensado.

- La temperatura del aire comprimido.

- Tipo de compresor

Instalación de drenes de condensados.

La instalación de un dren es un punto muy importante que hay que cuidar. Basta que no se hagan las consideraciones adecuadas para que el dren no funcione correctamente.

Para evitar que el dren electrónico se tape o se sature por partículas metálicas producto de la oxidación de tuberías, es importante considerar conexiones de: latón, bronce o acero inoxidable entre el dren y el filtro.

Para evitar que el dren electrónico se tape o se sature por partículas metálicas producto de la oxidación de tuberías, es importante considerar conexiones de: latón, bronce o acero inoxidable entre el dren y el filtro.- En caso de que pueda existir la necesidad de cambiar un dren o darle mantenimiento, considerar unaválvula de corte para evitar el tener que parar el sistema completo de generación de aire comprimido afectando la producción de la planta.

- Colocar un tramo de tubo de acero inoxidable, para facilitar la inspección del dren

en un tanque.

en un tanque.

Considerar mangueras transparentes entre los drenes y las líneas de descarga de condensados, para visualizar que el dren esté funcionando en todo momento.

Considerar mangueras transparentes entre los drenes y las líneas de descarga de condensados, para visualizar que el dren esté funcionando en todo momento.

- Considerar siempre una línea individual para cada dren de condensados.

Para evitar recirculación y el arrastre de condensados a los cabezales y al sistema de distribución de la planta ya que cada salida de condensado tiene presiones de operación distintas.

Para evitar recirculación y el arrastre de condensados a los cabezales y al sistema de distribución de la planta ya que cada salida de condensado tiene presiones de operación distintas.

Para todos los drenes de un sistema de generación de aire comprimido considerar un cabezal donde se conduzca todo el condensado del sistema, para cada dren considerar una línea individual que considere un cuello de ganso para evitar recirculación al sistema de generación de aire comprimido.

Para todos los drenes de un sistema de generación de aire comprimido considerar un cabezal donde se conduzca todo el condensado del sistema, para cada dren considerar una línea individual que considere un cuello de ganso para evitar recirculación al sistema de generación de aire comprimido.

Por último.

Consideremos la falla de un dren en un secador refrigerativo; la humedad que se extrae en el secador es condensada.

Cuando un dren falla; en un determinado período de tiempo el agua condensada es arrastrada hacia los cabezales y al tanque de almacenamiento en el sistema de generación. En el caso de que el tanque no tenga un dren de condensados o el dren del tanque se sature, el tanque se inunda y el agua es arrastrada hacia todo el sistema de distribución. Para prevenir esto es importante considerar puntos de drenado que contengan drenes mecánicos o drenes electrónicos a lo largo de la red de distribución de aire comprimido.