Por: Uziel Medina Gomez (Ingeniero Mecánico – KAESER México)

Una estación de generación de aire comprimido juega un papel muy importante en el ámbito industrial ya que algunos procesos dentro de una planta de producción dependen directamente del suministro del aire comprimido. Por lo anterior, la instalación correcta de una estación de aire comprimido y su funcionamiento, debe cuidar los siguientes factores:

– Espacios adecuados para mantenimiento y maniobras de los equipos.

– Instalación eléctrica.

– Ventilación.

– Dimensionamiento correcto de la tubería e interconexión de los equipos.

– Tratamiento de condensados.

Espacios adecuados para mantenimiento y maniobras de los equipos.

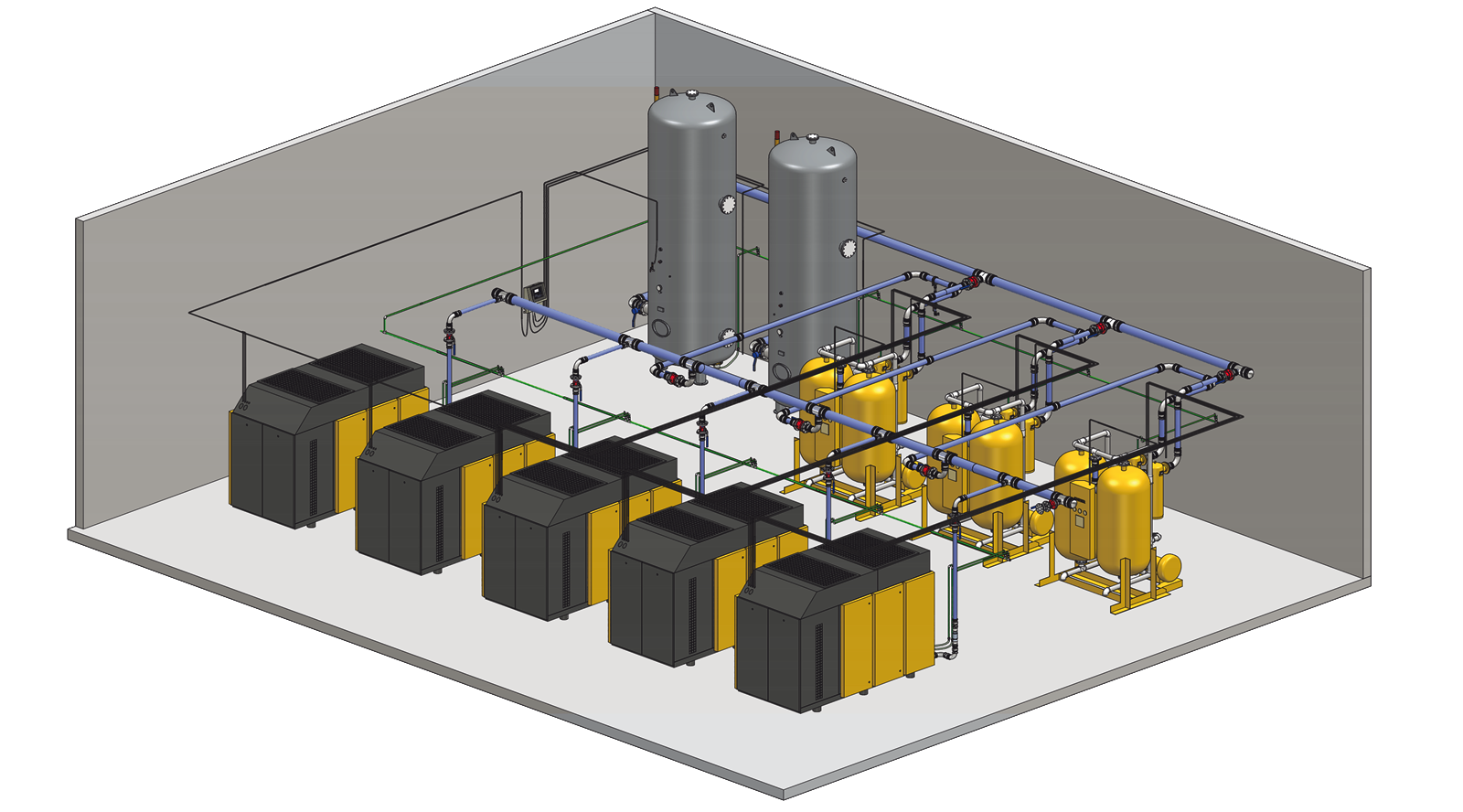

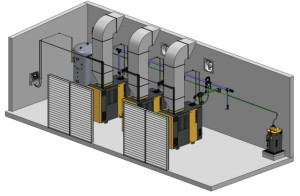

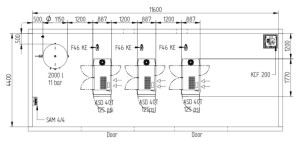

Dependiendo del modelo del equipo, diferentes espacios libres alrededor del compresor son requeridos. Dichos espacios contemplan posibles maniobras futuras y un espacio adecuado para el mantenimiento periódico del equipo. Como se ve en la figura 1.

Figura 1. En la imagen se indican las distancias adecuadas entre equipos con el espacio necesario.

Es importante que el compresor se localice en un área de fácil acceso, en donde todas sus puertas y tapas puedan ser abiertas y/o removidas sin ninguna dificultad. Figura 2 y Figura 3.

El cuarto de compresores debe contar con un piso firme y nivelado que pueda soportar el peso del compresor. Los equipos Kaeser no requieren de anclaje a piso ya que cuentan con soportes antivibratorios.

Los tanques de almacenamiento por seguridad, deberán estar anclados al piso, los tanques cuentan con un orificio en cada pata para este fin.

Instalación eléctrica

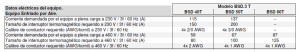

Tamaño de interruptor termo magnético

La protección térmica que se debe instalar deberá ser de acuerdo a las especificaciones del manual del equipo, pudiendo ser de la misma capacidad o mayor a lo especificado pero sin sobre dimensionarlo, en caso de usar uno de mayor capacidad, tendrá que ser el inmediato superior.

Figura 4

Calibres de cables

Es importante verificar el calibre de cable requerido de acuerdo a lo especificado por el manual del equipo, así como las unidades en las cuales viene especificado.

Figura 5

Para el caso de la Figura 6 para un BSD 40T a 460 V/ 3f / 60 Hz necesitamos un interruptor termo magnético de 80 Amperes, los cables requeridos son 4 cables calibre 2 AWG por las tres fases más uno del mismo calibre para la tierra física.

Ventilación de una estación de compresores enfriados por aire

En una estación de aire comprimido se genera calor, como producto del funcionamiento de los equipos, éste calor debe ser removido para asegurar que la temperatura en el interior de la estación se encuentre en niveles aceptables. Es por esto que la ventilación apropiada es muy importante en un cuarto de compresores.

Una puerta abierta no garantiza el correcto enfriamiento del compresor, si el aire que fluye a través de esta, toma la ruta más corta hacia la salida del aire caliente sin pasar por los equipos.

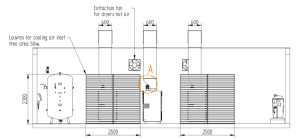

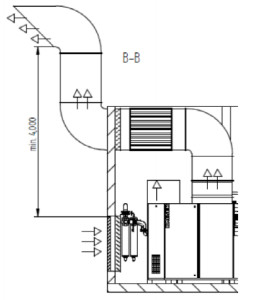

Mediante el uso de conductos de expulsión en cada compresor, aseguramos que el aire caliente producido sea removido adecuadamente, cabe mencionar que por medio de los conductos de expulsión únicamente es removido el aire caliente procedente de los compresores, por lo que es necesaria la colocación de extractores para el aire caliente proveniente de los secadores como se muestra en la figura 7 y 8.

Conductos de expulsión

El conducto de expulsión de aire no debe estar soportado del compresor y debe contar con una junta flexible para acoplarse al compresor.

Si la entrada de aire fresco y la expulsión de aire caliente de los equipos están ubicadas en el mismo lado del cuarto de compresores, los conductos de expulsión deberán estar al menos a 4 metros de altura de la cara superior de los louvers de admisión.

Cálculo del tamaño de los Louvers

Los Louvers para la admisión del aire fresco son dimensionados de acuerdo al área libre especificada en el manual del equipo, para una abertura de éstos del 50%, las dimensiones de los louvers se pueden calcular como sigue:

Área libre (Louvers) = (C1+C2+C3+Ncompresores) (2)

Dónde: C1, C2, C3, corresponde al área libre requerida por compresores instalados en m2.

Nota 1: Si se tienen instalados secadores refrigerativos, habrá que sumar el área libre requerida por cada uno.

Nota 2: Si se instalan elementos filtrantes en la ventilación es importante considerar la proporción en la reducción de área libre y compensarlo con louvers de mayor tamaño.

Los extractores de aire, deberán ser dimensionados de acuerdo al flujo de aire necesario para cada equipo instalado en el cuarto de compresores, de tal manera que la recirculación de aire sea suficiente para remover todo el aire caliente producido. La temperatura dentro del cuarto de compresores no debe exceder los 32 °C.

Interconexión de los equipos

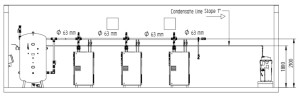

La interconexión de los equipos se deberá hacer de la manera adecuada para evitar caídas de presión y problemas por ruido en la tubería, por lo que se tendrá que usar el diámetro adecuado para la interconexión y cabezal de descarga como muestra la figura 11.

Cálculo del cabezal neumático

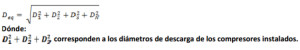

Para el cálculo del cabezal por diámetro equivalente lo podemos hacer de la siguiente manera.

Válvula de aislamiento

Se deberá instalar una válvula de aislamiento entre el compresor y línea de aire comprimido. La función de esta válvula es aislar al compresor para labores de mantenimiento y poder tener acceso a él sin necesidad de despresurizar la red neumática.

Figura 12

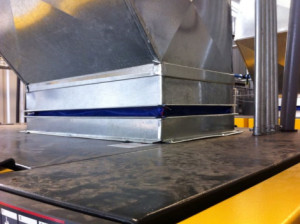

Manguera flexible

Para evitar que las vibraciones del equipo sean transferidas al resto de la tubería y que esto provoque algún daño, se deberá colocar una manguera flexible para absorber ésas vibraciones.

Figura 13

Cuello de ganso

La interconexión de los compresores con el cabezal principal deberá ser mediante cuello de ganso para así evitar, el retorno de condensados. Para evitar la acumulación de condensados en el cabezal, éste deberá tener inclinación hacia el tanque de almacenamiento.

Tratamiento de condensados

Los condensados del aire comprimido son producidos por todos los compresores. Estos son principalmente una mezcla de agua con partículas del medio ambiente, hidrocarburos transportados por el aire y residuos de fluidos del compresor que han estado concentrados durante el proceso de compresión.

Este residuo tiene que ser tratado adecuadamente antes de poder ser desechado al drenaje, para ello se recomienda instalar un separador agua – aceite mediante un cabezal colector.

Se debe entrar mediante cuello de ganso al cabezal para evitar retorno de condensados, el dren de condensados se debe interconectar mediante una manguera transparente para poder monitorear el correcto funcionamiento de las purgas.

Figura 14

Si la distancia entre el cabezal de condensados y el punto de drenado es de 1 metro o más, se recomienda el uso de un doble cuello de ganso para evitar el retorno de condensados a las purgas automáticas.

Figura 15

El cabezal de condensados deberá tener una inclinación de 1° en dirección al separador de aceite. La figura 16 muestra una estación de compresores correctamente dimensionada, la cual cumple con los requerimientos antes descritos.