Por: Cecilio Antonio Ortiz López (Ingeniero Mecánico – KAESER México)

El uso del aire comprimido ha tomado cada vez más fuerza en la industria, pues su versatilida d y ventajas sobre otros tipos de energía son diversos. Referente a la versatilidad, se sabe que un porcentaje elevado de las máquinas que ofrece el mercado pueden trabajar por medio del aire comprimido. Además, por mencionar una ventaja, trabajar con la energía que porta el aire comprimido resulta más seguro que trabajar con energía eléctrica.

d y ventajas sobre otros tipos de energía son diversos. Referente a la versatilidad, se sabe que un porcentaje elevado de las máquinas que ofrece el mercado pueden trabajar por medio del aire comprimido. Además, por mencionar una ventaja, trabajar con la energía que porta el aire comprimido resulta más seguro que trabajar con energía eléctrica.

Tomando en cuenta la importancia que hoy en día tiene el aire comprimido en la industria, debe prestarse especial atención a la contaminación inmersa en el aire. Esta contaminación se compone tanto por las impurezas contenidas en el aire atmosférico (polvo, humedad, hidrocarburos) como por las impurezas aportadas al aire comprimido durante el proceso de compresión; dichos contaminantes terminarán afectando a las máquinas, herramientas y procesos si no son extraídos del aire comprimido. La concentración de hidrocarburos ambientales oscila entre 6 y 10 ppm en zonas residenciales, mientras que en zonas industriales donde se utiliza aceite como medio lubricante, refrigerante y para procesos, la concentración de hidrocarburos en el aire puede llegar a 24 ppm, además de que se pueden encontrar otros contaminantes como dióxido de azufre, hollín y algunos metales.

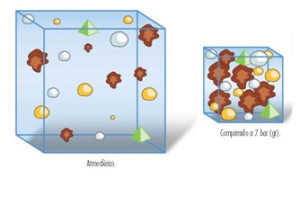

Es importante tener en cuenta cómo se comporta la concentración de la contaminación en el aire comprimido; ésta aumenta a medida que la presión del aire se incrementa.

Independientemente del tipo de industria y de la aplicación del aire comprimido, es común que se utilicen términos como “aire 100% libre de impurezas”, “aire seco”, “aire sin aceite” y otras expresiones que se adoptan inadecuadamente para referirse a la calidad del aire. Con el objetivo de estandarizar un mismo lenguaje para proveedor y usuario, existe una norma formulada por la Organización Internacional de Normalización (ISO) que determina la calidad del aire comprimido, evaluando los 3 contaminantes más comunes: partículas sólidas, contenido de humedad y contenido de aceite.

Aunque poco conocida por algu nos usuarios, la ISO 8573-1: 2010 establece diferentes clases de aire de acuerdo a los contenidos máximos de los contaminantes antes mencionados. A su vez, esta misma norma en sus diferentes apartados determina la metodología adecuada para medir apropiadamente cada tipo de contaminante contenido en el aire comprimido.

nos usuarios, la ISO 8573-1: 2010 establece diferentes clases de aire de acuerdo a los contenidos máximos de los contaminantes antes mencionados. A su vez, esta misma norma en sus diferentes apartados determina la metodología adecuada para medir apropiadamente cada tipo de contaminante contenido en el aire comprimido.

Norma ISO 8573-1:2010

La norma ISO 8573 en su apartado 1, versión 2010 (ISO 8573-1: 2010), asigna diferentes clases de pureza del aire comprimido, enfocándose en 3 contaminantes: partículas sólidas, contenido de humedad y contenido de aceite. Con base en esta norma, es posible clasificar la pureza del aire. Por lo tanto, la información de dicha norma ayuda a los proveedores de aire comprimido a ofrecer la calidad que las máquinas o el proceso del usuario demanden.

Considerando que el gasto más elevado de un sistema es la energía eléctrica, es indispensable cuidar la economía del sistema en todo momento, iniciando con la selección de equipos. Por consiguiente, es de suma importancia seleccionar el tratamiento de aire justo para la aplicación, con el fin de incrementar la economía del sistema. Por ejemplo, el uso de compresores exentos de aceite, secadores regenerativos o filtración excesiva o inadecuada, encarecen la producción de aire comprimido.

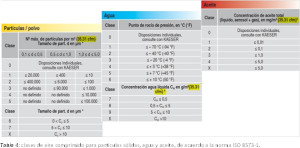

La norma ISO 8573-1 contempla 8 clases distintas para partículas sólidas, 10 clases para contenido de humedad y 5 clases para contenido de aerosoles y vapores de aceite. Con esta información, es posible dejar de utilizar términos como “aire limpio, seco y sin aceite” y comenzar a hablar de aire comprimido con calidad 1:4:2, por ejemplo.

Dentro de la clasificación de los 3 contaminantes ya mencionados se encuentra la clase 0, la cual puede prestarse a confusión porque la norma no especifica la cantidad de impurezas máximas permitidas para dicha clase. Sin embargo, prestando un poco de atención, es sencillo comprender la clase 0; se refiere a la calidad de aire, cuya cantidad de contaminantes máximos permitidos (polvo, agua, aceite) es más exigente que la clase 1. Del mismo modo, por desconocimiento algunos usuarios de aire comprimido solicitan pureza clase 0, por ser el nivel más elevado de pureza que puede tener el aire. No obstante, la gran mayoría de las aplicaciones del aire comprimido no requieren aire con pureza clase 0. Incluso, lograr clase 0 puede tornarse inalcanzable en la mayoría de los casos.

Cada fabricante de maquinaria neumática es responsable de proporcionar la  calidad de aire que necesita su producto para que no sufra deterioro o contaminación a causa del aire y, dicha especificación rara vez exige clase 0.

calidad de aire que necesita su producto para que no sufra deterioro o contaminación a causa del aire y, dicha especificación rara vez exige clase 0.

Cuando el usuario cuenta con un sistema de aire comprimido y está interesado en corroborar la calidad de aire que entrega su estación, es posible medir los contaminantes del aire por separado o bien, realizar un estudio integral de calidad de aire.

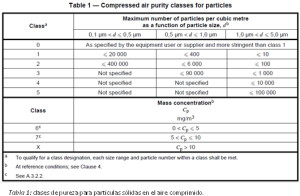

Clases de pureza para partículas sólidas

Las partículas sólidas son un contaminante del aire comprimido. Este contaminante está presente desde que los compresores succionan aire atmosférico, aunque también puede adquirirse en ciertos procesos de tratamiento, como el secado con desecantes sólidos, o bien, por desprendimiento de óxido de tuberías en mal estado. Es un hecho que las partículas sólidas no deben llegar a las

Las partículas sólidas son un contaminante del aire comprimido. Este contaminante está presente desde que los compresores succionan aire atmosférico, aunque también puede adquirirse en ciertos procesos de tratamiento, como el secado con desecantes sólidos, o bien, por desprendimiento de óxido de tuberías en mal estado. Es un hecho que las partículas sólidas no deben llegar a las

máquinas o procesos neumáticos, pues podría verse afectada su eficiencia, contaminarse el proceso o perderse la inocuidad del producto. Para retirar las partículas sólidas del aire es necesario instalar filtros para remoción de partículas sólidas.

Cada máquina, herramienta o proceso pueden trabajar adecuadamente con cantidades diferentes de partículas sólidas contenidas en el aire. Dicha cantidad está dada por el fabricante y puede ubicarse fácilmente en la Tabla 1 para asignar una calidad determinada. En la Tabla 1 se encuentran 8 diferentes clases de aire comprimido, donde se especifica la cantidad y tamaño de partículas sólidas correspondientes a cada una de las clases. Una vez que el fabricante de la máquina proporciona el tamaño y cantidad de partículas, se torna rápido, sencillo y preciso ubicar la calidad de aire que requiere el usuario para su máquina o proceso, en cuanto a partículas sólidas se refiere.

La Imagen 5 ayuda a comprender de mejor manera el tamaño de diferentes partículas, referenciados al diámetro de un cabello humano.

Cabe mencionar que la misma norma ISO 8573, en su apartado 4 (ISO 8573-4: 2010), describe la metodología, incluso instrumentos adecuados para poder realizar una medición confiable de partículas sólidas contenidas en el aire comprimido.

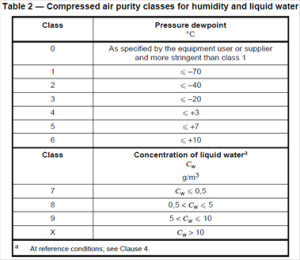

Clases de pureza para humedad

Partiendo del hecho de que el aire atmosférico contiene humedad y la  concentración de esta última aumenta en el proceso de compresión, es de suma importancia retirar del sistema neumático tanta humedad como el proceso o máquina demande. Para lograrlo existen diversos métodos de “secado” del aire. Cada uno de ellos involucra diferentes procesos, costos y, por consiguiente, pueden conseguirse diferentes calidades de aire comprimido. Si no se retira la humedad del aire o se cuenta con un sistema de secado ineficiente, pueden presentarse diversas afectaciones a la tubería, a las herramientas, al proceso y al producto final. En la Imagen 6, se muestra un tramo de tubería afectado por el bajo o nulo tratamiento del aire.

concentración de esta última aumenta en el proceso de compresión, es de suma importancia retirar del sistema neumático tanta humedad como el proceso o máquina demande. Para lograrlo existen diversos métodos de “secado” del aire. Cada uno de ellos involucra diferentes procesos, costos y, por consiguiente, pueden conseguirse diferentes calidades de aire comprimido. Si no se retira la humedad del aire o se cuenta con un sistema de secado ineficiente, pueden presentarse diversas afectaciones a la tubería, a las herramientas, al proceso y al producto final. En la Imagen 6, se muestra un tramo de tubería afectado por el bajo o nulo tratamiento del aire.

De manera similar a la clasificación anterior, también es posible especificar la calidad de aire comprimido de acuerdo a su contenido de agua líquida o vapor de agua. La norma en cuestión especifica 10 diferentes clases de pureza del aire dependiendo de la cantidad de humedad que contenga, utilizando como referencia la temperatura de punto de rocío. Lo anterior se puede visualizar de manera clara en la Tabla 2.

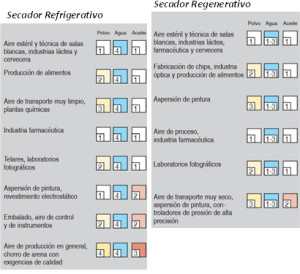

La calidad de aire que exige gran parte de las aplicaciones industriales es la clase 4, equivalente a una temperatura de punto de rocío a presión (PDP) igual o menor a 3 °C. La clase 4 se puede lograr con secadores refrigerativos, los cuales tienen un consumo energético aproximado del 3% comparado con la energía demandada por los compresores. Sin embargo, ciertos procesos delicados de la industria farmacéutica, alimenticia o electrónica exigen calidades mayores que pueden llegar hasta los -70 °C PDP. Cabe mencionar que las clases 1, 2 y 3 solo pueden lograrse con secadores regenerativos, cuyo consumo energético representa entre el 10 y el 25% de la energía que necesita el compresor para generar el aire comprimido.

El proceso de “secado” es la parte medular del tratamiento de aire comprimido, pues de los 3 contaminantes del aire, la humedad es el más abundante, incluso el que más afecta tanto al sistema neumático como al producto. En muchas ocasiones, la presencia de condensado provoca corrosión en la tubería neumática, lo que conlleva a caídas de presión por reducción del diámetro interno y contaminación del aire, como se puede observar en la Imagen 6. Del mismo modo, el condensado puede afectar significativamente a las máquinas, herramientas e incluso arruinar lotes completos de producto final.

El proceso de “secado” es la parte medular del tratamiento de aire comprimido, pues de los 3 contaminantes del aire, la humedad es el más abundante, incluso el que más afecta tanto al sistema neumático como al producto. En muchas ocasiones, la presencia de condensado provoca corrosión en la tubería neumática, lo que conlleva a caídas de presión por reducción del diámetro interno y contaminación del aire, como se puede observar en la Imagen 6. Del mismo modo, el condensado puede afectar significativamente a las máquinas, herramientas e incluso arruinar lotes completos de producto final.

3 contaminantes del aire, la humedad es el más abundante, incluso el que más afecta tanto al sistema neumático como al producto. En muchas ocasiones, la presencia de condensado provoca corrosión en la tubería neumática, lo que conlleva a caídas de presión por reducción del diámetro interno y contaminación del aire, como se puede observar en la Imagen 6. Del mismo modo, el condensado puede afectar significativamente a las máquinas, herramientas e incluso arruinar lotes completos de producto final.

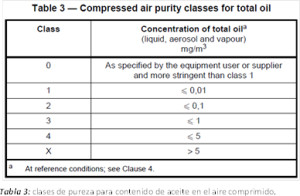

Clases de pureza para aceite líquido, aerosoles y vapores

La presencia de aceite en el aire comprimido, ya sea en forma líquida, aerosoles o vapores, es un tema realmente sensible para aplicaciones delicadas, dado que la precencia de este hidrocarburo puede afectar de manera significativa a ciertos procesos o productos, incluso, estropearlos en su totalidad; por ejemplo, procesos delicados como aplicación de pintura automotríz, soldadura fina de elementos electrónicos,  envasado de material orgánico, entre otros. Por lo anterior, es conveniente fijar contenidos de aceite máximos permisibles para diferentes aplicaciones. La Tabla 3 determina lo anterior y asigna 5 diferentes clases de aire dependiendo del contenido de aceite. Para lograr cada clase es necesario instalar diferentes procesos de fitlración, incluso, utilizar máquinas con catacterísticas especiales para generar el aire comprimido; por ejemplo, los comrpesores exentos de aceite en la cámara de comrpesión. Cabe destacar que dichas máquinas ofrecen un rendimiento aproximadamente 10% menor que los compresores lubricados.

envasado de material orgánico, entre otros. Por lo anterior, es conveniente fijar contenidos de aceite máximos permisibles para diferentes aplicaciones. La Tabla 3 determina lo anterior y asigna 5 diferentes clases de aire dependiendo del contenido de aceite. Para lograr cada clase es necesario instalar diferentes procesos de fitlración, incluso, utilizar máquinas con catacterísticas especiales para generar el aire comprimido; por ejemplo, los comrpesores exentos de aceite en la cámara de comrpesión. Cabe destacar que dichas máquinas ofrecen un rendimiento aproximadamente 10% menor que los compresores lubricados.

Si la calidad de aire es exigente, y la generación del aire se realizó con un compresor exento de aceite, debe agregarse tratamiento para remoción de aceite, pues es necesario retirar los hidrocarburos contenidos en el aire atmosférico. Cabe mencionar que el único tratamiento con el que cuentan los compresores secos es un filtro de polvo, a diferencia de los compresores lubricados, donde las sustancias agresivas que ingresan al sistema pueden ser neutralizadas por el aceite. Por lo anterior, es necesario retirar el aceite que está ingresando al sistema, aún en compresores secos, por medio de filtros coalescentes y de carbón activado. Es importante recordar que la concentración de aceite en el aire atmosférico será mucho mayor en el aire comprimido, pues va a aumentar tantas veces como se comprima el aire.

Por otra parte, en la industria es común encontrar aplicaciones que por norma requieren que la compresión de aire se realice en un compresor exento de aceite, haciendo a un ladoel hecho de que puede lograrse la misma calidad con compresores  lubricados y el tratamiento adecuado. De igual manera, con frecuencia los usuarios exigen calidad clase 0 para aceite, sin definir precisamente cuánto aceite es el máximo permitido para su aplicación.

lubricados y el tratamiento adecuado. De igual manera, con frecuencia los usuarios exigen calidad clase 0 para aceite, sin definir precisamente cuánto aceite es el máximo permitido para su aplicación.

Cuando es necesario realizar una medición de aceite en el aire comprimido, es recomendable seguir la metodología indicada en el apartado 2 de la norma en cuestión (ISO 8573-2).

Conclusión

Hasta ahora se mencionaron los 3 contaminantes más comunes del  aire comprimido, y de manera muy breve, cómo se pueden extraer del aire comprimido. También se revisó que con ayuda de la información que proporciona la norma ISO 8573-1, es posible dejar de utilizar términos inadecuados para referirnos a la calidad del aire comprimido, tales como “aire 100% libre de impurezas”, “aire seco” o “aire sin aceite”. Por lo tanto, es bastante conveniente utilizar el lenguaje y métrica neutral que maneja la norma en cuestión para facilitar la comprensión de aspectos relacionados con la calidad de aire; desde la selección del tratamiento, hasta entender qué grado de pureza debe tener el aire requerido por cada aplicación, siempre cuidando la economía del sistema. La Imagen 8 muestra algunos ejemplos de calidad de aire que exigen diferentes aplicaciones, aunque no es una regla. La calidad de aire que requiere cada máquina o proceso puede variar dependiendo del fabricante, aun cuando se trate de la misma aplicación.

aire comprimido, y de manera muy breve, cómo se pueden extraer del aire comprimido. También se revisó que con ayuda de la información que proporciona la norma ISO 8573-1, es posible dejar de utilizar términos inadecuados para referirnos a la calidad del aire comprimido, tales como “aire 100% libre de impurezas”, “aire seco” o “aire sin aceite”. Por lo tanto, es bastante conveniente utilizar el lenguaje y métrica neutral que maneja la norma en cuestión para facilitar la comprensión de aspectos relacionados con la calidad de aire; desde la selección del tratamiento, hasta entender qué grado de pureza debe tener el aire requerido por cada aplicación, siempre cuidando la economía del sistema. La Imagen 8 muestra algunos ejemplos de calidad de aire que exigen diferentes aplicaciones, aunque no es una regla. La calidad de aire que requiere cada máquina o proceso puede variar dependiendo del fabricante, aun cuando se trate de la misma aplicación.

Otro punto importante sobre la calidad de aire es dar el tratamiento justo al aire comprimido. El hecho de no hacerlo, no solo implica la obtención de una calidad de aire que no se requiere, sino también mayor gasto en diferentes aspectos como la inversión inicial, la instalación, el mantenimiento y el consumo energético. Para determinar la calidad  que requiere cada máquina o proceso, es necesario revisar el manual de usuario de la máquina o herramienta neumática, o bien, consultar al diseñador del proceso. De esta mane

que requiere cada máquina o proceso, es necesario revisar el manual de usuario de la máquina o herramienta neumática, o bien, consultar al diseñador del proceso. De esta mane

ra, podrá seleccionarse el tratamiento adecuado de aire, ni más, ni menos; y lograr el cuidado adecuado de las máquinas, red neumática y proceso, así como la satisfacción del usuario.