Por: Erick Isaí Nava Hernández (Ingeniería – KAESER Mexico)

En el campo de la industria de la generación de aire comprimido, nos encontramos con diferentes métodos de compresión de aire, pero en particular destacan por su eficiencia aquellos que utilizan unidades de compresión de tornillo rotativo (fig. 1). En gran parte de la industria estas unidades de compresión son acopladas a motores eléctricos por acople directo o accionados por poleas, que mediante potencia eléctrica la convierten en potencia mecánica.

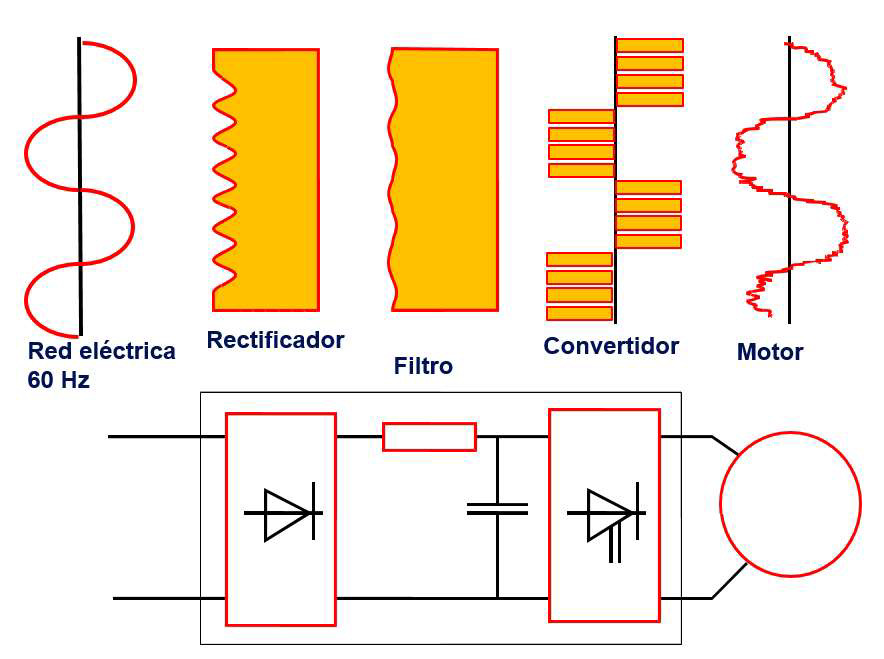

Uno de los métodos para controlar estos motores es el uso de convertidores de frecuencia, también conocidos como inversores. Este sistema permite variar la frecuencia de trabajo del motor y por consecuencia la velocidad del mismo. Este método consiste en rectificar una señal eléctrica de corriente alterna con una frecuencia fija, después se filtra y se convierte a una señal de corriente directa. Mediante el uso del método de PWM (*pulse width Modulation) y la aplicación de electrónica de potencia se genera un voltaje de corriente alterna a una frecuencia controlada menor o mayor a la frecuencia en la red eléctrica.

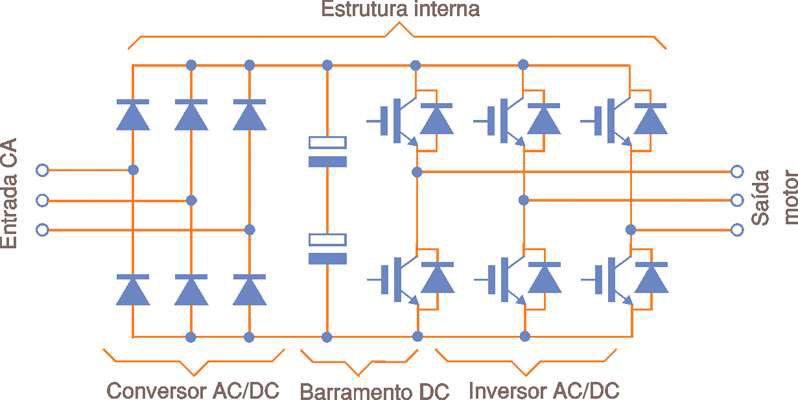

Los semiconductores de potencia utilizados en el convertidor generalmente se conocen como IGBT (transistor bipolar de compuerta aislada) que entre sus características principales soportan grandes rangos de corriente ideal para motores grandes y con capacidad de respuesta para la conmutación

de señales. Se puede considerar como la combinación de un SCR y un MOSFET de potencia que en conjunto realizan la función del convertidor controlados por el PWM.

Fig. 3 Arreglo de los componentes internos de un convertidor de frecuencia

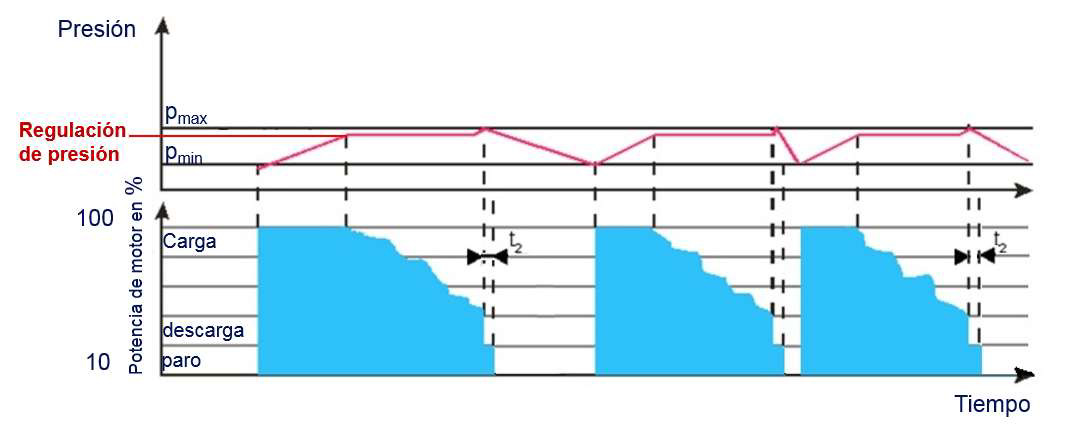

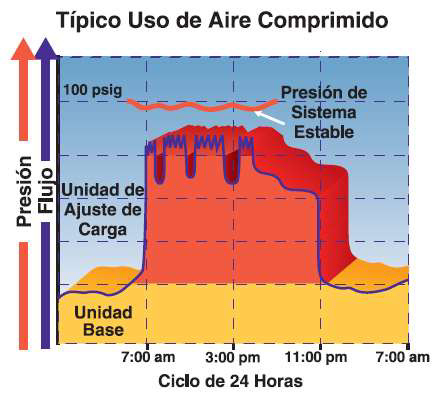

Al usar el control de velocidad acoplado a un sistema de aire comprimido, se puede hacer una regulación del volumen de aire suministrado continuamente usando la velocidad del motor, combinado con un control especifico se puede regular la presión de la red neumática.

Fig. 4 Comportamiento de un compresor en control Quadro utilizado por Kaeser.

En la fig. 4 se muestra cómo se comporta un compresor con control de velocidad variable, que estará trabajando mientras la presión este variando en el rango establecido, una vez alcanzada la presión máxima se apagara y esperar a que la presión llegue al mínimo establecido para iniciar el ciclo de regulación. Se usan principalmente para cubrir demandas de aire con picos de carga continuos.

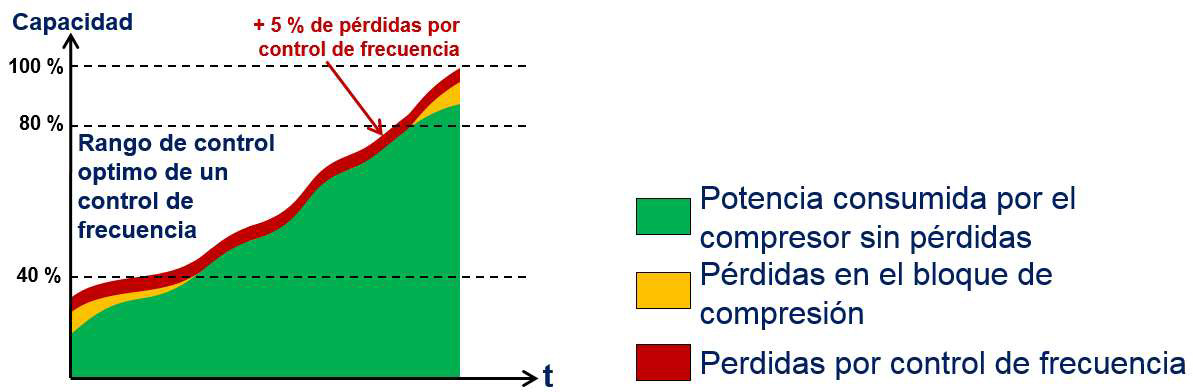

Entre las desventajas de usar este tipo de control la mayoría se refieren al consumo eléctrico ya que al variar el rango de velocidad del motor la potencia requerida para generar aire comprimido aumenta en relación a la capacidad máxima aumentando los costos de energía eléctrica. Esto depende de la eficiencia del motor y la unidad de compresión utilizada principalmente.

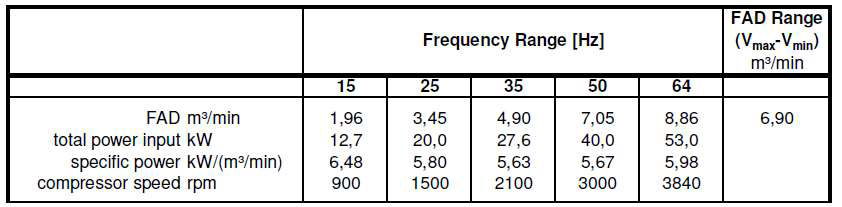

En la siguiente tabla se muestran los datos técnicos de un compresor CSD 85 SFC Kaeser a una presión de 6 bar donde se observa el aumento de potencia específica a una frecuencia de 15 Hz con respecto a 64 Hz en la entrega de aire comprimido (FAD).

Tabla 1. Compresor CSD 85 SFC a 6 Bar.

Los variadores de velocidad pueden ser muy económicos en soluciones con determinadas características en compresores de tornillo, pero por el contrario, también la inversión en variadores puede resultar en mayores costos de energía. Existen perdidas adicionales de un 5% aproximadamente por conversión de energía eléctrica y requieren un mínimo de velocidad en tiempo de descarga para el proceso de enfriamiento del aceite como se muestra en la figura 4, siempre están produciendo un mínimo de aire en modo. Los mantenimientos también suelen ser más frecuentes ya que se usan bloques de compresión más pequeñas las cuales trabajan a velocidades más altas para entregar el máximo caudal.

Fig. 5 Perdidas por control de frecuencia aproximadas.

Hay que ser cuidadosos en la selección de equipos ya que son más costosos y no siempre son la opción más adecuada a las necesidades del cliente. Una recomendación es seleccionarlos cuando hay un equipo base trabajando y se requiere cubrir demandas adicionales variables.

equipo base trabajando y se requiere cubrir demandas adicionales variables.

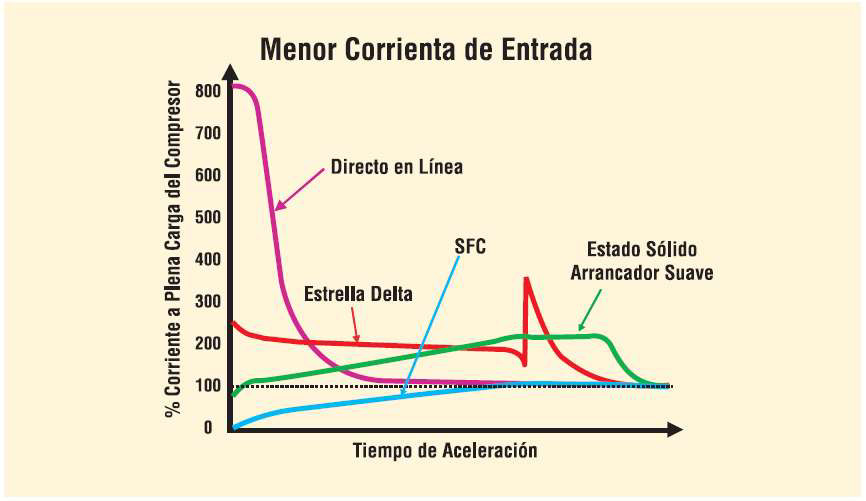

Una de las ventajas más relevantes de estos equipos, es el control de la corriente al arranque de los motores que afecta a la mayoría de los sistemas eléctricos que puede elevarse hasta 8 veces la capacidad nominal. Estos arranques controlados aumentan la vida útil del motor ya que se reduce considerablemente el calentamiento en los embobinados y da la posibilidad de hacer un número indefinido de arranques en menor tiempo.