Por: Cuauhtémoc Guerrero León (Ingeniero Mecánico – KAESER México)

“Además de proveer aire comprimido, también son una fuente confiable de calor y generar ahorros de energía y operaciones sustentables.”

– Werner Rauer, Gerente del Producto para Compresores de Tornillo

Michael Camber, Gerente de Servicios de Marketing

Wayne Perry, Gerente

ESTE ESCRITO FUE ORIGINALMENTE PRESENTADO EN EL CONGRESO MUNDIAL DE INGENIERÍA EN ENERGÍA Y APARECIÓ EN LA REVISTA DE MEJORES PRÁCTICAS DEL AIRE COMPRIMIDO.

El Dilema

El incremento en los precios de la energía es una realidad no muy bien aceptada en el ambiente de los negocios y de manufactura hoy en día. El incremento en los costos del gas natural, combustible para calefacción y otras fuentes pueden variar de año con año, sin embargo, la trayectoria ascendente es clara. Las estrategias de reducción de costos en materia de energía son vitales para permanecer competitivos.

Se necesita un objetivo relacionado con la protección del medio ambiente y enfocándose en el desarrollo sustentable. Algunas industrias tienen una creciente presión para reducir sus emisiones de carbono, y muchas empresas están tomando medidas de manera proactiva para hacerlo.

Las plantas de manufactura se están adaptando para simplificar sus operaciones y mejorar la eficiencia, parte de ese desafío es para los ingenieros de instalaciones, ya que requieren optimizar la eficiencia energética en sus operaciones y generar una mayor productividad por cada unidad de energía pagada y consumida.

Aire Comprimido como una Fuente de Energía

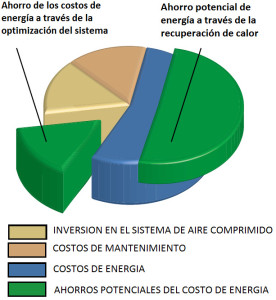

Un aspecto importante de la eficiencia operativa es que puede aumentar mediante el aprovechamiento de calor en sistemas de aire comprimido, los cuales son un componente importante del consumo energético industrial.

Por otro lado, en el ciclo de vida del compresor el consumo de energía representa la mayor parte del costo total, por lo tanto, el uso racional de la energía toma mayor importancia.

La ley de termodinámica y el principio de conservación de la energía nos dice que la energía no puede ser creada o destruida; solamente puede cambiar de forma. El aire que entra al compresor a una presión atmosférica tiene un nivel básico de contenido energético. Como el proceso de compresión incrementa la presión del aire y eleva su temperatura, se agrega más energía. El calor debe ser removido para mantener una temperatura apropiada para la operación del compresor y para enfriar el aire comprimido para que sea adecuado para el uso de la planta.

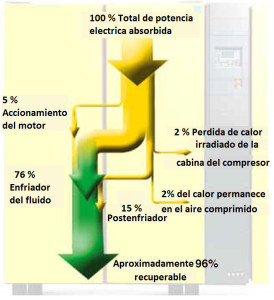

El calor generado por los sistemas de aire comprimido puede ser una buena fuente de ahorros de energía. De hecho, 100% de la energía eléctrica usada por un compresor de aire industrial se convierte en calor. El 96 % de este calor puede ser recuperado y el resto permanece en el aire comprimido o es irradiado del compresor hacia las inmediaciones cercanas.

A menudo ese calor es perdido hacia el medio ambiente a través del sistema de enfriamiento del compresor. La buena noticia es que casi toda esa energía térmica puede ser recuperada y reutilizada para reducir significativamente el costo de la energía de la instalación.

Para ilustrar, piense en una planta de producción con sistema de aire comprimido de 200 hp que consume alrededor de 170 kWh de electricidad durante 8,000 horas de operación por año. Ese es un consumo anual cercano a 1.36 millones de kWh. Si podemos capturar el 96 % del calor residual, esto se traduce a 4.45 billones de BTU disponibles de calor. Con ello se podrían reemplazar más de 26,000 galones de combustible para calefacción o más de 3.65 MMcf de gas natural por año.

Figura 2. Se muestra el seccionamiento del total de potencia consumida por un compresor de tornillo. Solamente el 4% es perdido, el resto es recuperable.

Recuperador de Calor con el Compresor Rotativo de Tornillo

Hoy en día, el compresor más común en las plantas de fabricación es el de tornillo lubricado, enfriado por aire. La cantidad de calor recuperado usando este sistema cambia si el compresor tiene una carga variable, pero en general, se logran muy buenos resultados cuando el compresor de aire (de tornillo rotativo) en carga base con inyección de aceite, operando a 185°F o superior.

Los compresores de tornillo rotativo libres de aceite también se adaptan para actividades de recuperación de calor. Como en otros sistemas de compresores, la energía eléctrica que entra es convertida en calor, y como estos operan a una temperatura interna mayor que los compresores con inyección de aceite, estos compresores producen altas temperaturas de descarga (Generalmente a 300°F o incluso superiores).

Aplicaciones de aire caliente

Mediante la integración de conductos HVAC estándar y controles, el aire caliente de los compresores puede ser aprovechado para muchos propósitos. Capturar el aire caliente se logra por ductos de aire que van de la cabina del compresor hacia un área que requiere calentamiento.

El aire es calentado al pasarlo a través del posenfriador del compresor y el enfriador del lubricante. Esta extracción de calor, del aire comprimido y del lubricante, mejora en ambos la calidad del aire y extiende la vida del lubricante. Casi todos los modelos actuales tienen cabinas con canales de flujos de aire a través del compresor, y muchos diseños actuales tienen un escape de aire caliente por la parte superior de la unidad. Esto simplifica la adaptación del compresor para la calefacción de espacios únicamente con la instalación de ductos y (algunas ocasiones) un ventilador suplementario para manejar la carga del ducto de aire y eliminar la perdida de presión sobre el ventilador de enfriamiento del compresor.

Con el compresor de tornillo rotativo operando a máxima carga, es posible “recolectar” aproximadamente 50,000 BTU de energía por hora por cada 100 cfm de capacidad. Este valor es basado sobre el 80% de calor recuperado del compresor y un factor de conversión de 2,545 BTU/bhph, aunque la eficiencia de recuperación por arriba del 90% se alcanza con frecuencia. Las temperaturas del aire resultante suelen ser de 30° F a 40°F más altas que el aire de enfriamiento a la entrada.

Algunos de los muchos usos de la energía recuperada de los sistemas de aire comprimido incluyen:

Calefacción de áreas

Calentamiento de fluidos de procesos

Distribución de aire para calefacción

Calentamiento de alimentos y bebidas

Calentamiento de agua para calderas

Intercambiadores de calor

Calefacción de procesos industriales

Calentamiento de agua para duchas y baños

La calefacción de áreas pueden ser reguladas fácilmente usando un controlador con termostato y rejillas automatizadas para ventilación, con la finalidad de mantener una temperatura del cuarto constante. Cuando la calefacción no sea requerida, el aire caliente puede ser canalizado hacia el exterior del edificio para reducir los costos de enfriamiento.

Controlado por termostato, tiene una rejilla automatizada para mantener la precisión de la temperatura del cuarto, permitiendo un flujo parcial o completo de aire de calefacción. Estos deben ser dimensionados con una restricción mínima, manteniendo una velocidad del aire de 10 a 30 pies por segundo. En algunas situaciones donde las rejillas y ductos causan restricciones en el flujo de aire de ventilación, pueden ser necesarios ventiladores de refuerzo para proveer el flujo de aire necesario. En dichos casos, el costo del equipo de instalación y operación se necesita tener en cuenta dentro del costo-beneficio del recuperador de calor.

Agua/Calentamiento de Fluidos

El calor expulsado puede ser usado para calentar agua u otros fluidos. Con el enfriamiento por aire, en los compresores lubricados, puede ser usado para calentar agua u otros fluidos del proceso. Los compresores lubricados y secos enfriados por agua también pueden ser usados para este tipo de recuperación de calor. Las mejores eficiencias son usualmente obtenidas de las instalaciones enfriadas por agua. Estos sistemas pueden efectivamente descargar agua llegando a temperaturas de 160°F. La descarga de agua de enfriamiento es conectada directamente a una aplicación del proceso de calentamiento continuo, durante todo el año, con un ahorro energético (similar a un circuito de retorno de calderas de calefacción).

La clave para recuperar calor con eficacia con los compresores enfriados por agua es alcanzando una “coincidencia térmica” entre el calor siendo recuperado y el calor que se necesita de forma regular (cada hora). El rango de temperatura y de la temperatura propuesta debe ser lineal. Esto necesita ser una solución de diseño.

Intercambiadores de Calor de Placas ofrecen una manera rentable para captar el calor del compresor de tornillo rotativo y utilizarlo para calentar agua para diversos procesos tales como electro chapado, procesos químicos y servicios de lavandería. Los intercambiadores de calor de placas son recomendados para muchas aplicaciones con agua.

Intercambiadores de Calor de Seguridad se recomiendan cuando es esencial que el fluido que está siendo calentado permanezca protegido de cualquier tipo de contaminación de otros fluidos refrigerantes. Estos intercambiadores evitan que el fluido y el refrigerante se mezclen y además, proveen buenas soluciones para aplicaciones de calor en sectores de la industria de comida, química y farmacéutica – así como el calentamiento de agua potable en cafeterías, grandes cocinas y duchas.

Algunos fabricantes de compresores ofrecen los intercambiadores de recuperación de calor como opciones. En algunos casos, estos están completamente integrados dentro de la cabina del compresor y requieren muy poca instalación. Los kits de modificación también pueden estar disponibles para la recuperación de calor externo.

Intercambiador de calor de placas

Un Intercambiador de calor de placas es una solución rentable para la utilización de calor residual del compresor para calentar agua. El cual puede ser integrado fácilmente dentro de cualquier suministro de agua caliente de la planta.

El intercambiador de calor de placas es construido para una eficiencia térmica y para maximizar la transferencia de calor. Empleando un paquete de hasta 200 placas de acero inoxidable estampadas individualmente, el perfil de la placa genera un flujo de fluido turbulento dentro de los canales. Debido a que opera a temperaturas de hasta 180°F el sistema está encerrado en una carcasa para prevenir lesiones por contacto.

Cuando se necesita poca agua caliente o nada, el flujo del fluido refrigerante del compresor es automáticamente dirigido a través del enfriador del fluido del compresor. Por lo tanto, una refrigeración adecuada del compresor está garantizada cuando el agua caliente es requerida y cuando no lo es.

Un Intercambiador de Calor de Seguridad previene la posibilidad de que el agua y los fluidos de enfriamiento se mezclen. Esto lo hace altamente confiable para ambientes donde el saneamiento es más estricto y es muy importante prevenir la contaminación – como las aplicaciones del procesamiento de comida y farmacéuticos.

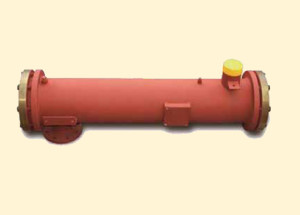

Carcaza del Intercambiador de calor de tubos

En el diseño de un intercambiador de calor de seguridad, un tubo se monta en otro de tal manera que un espacio se conserva entre los dos tubos. Ambos tubos son individualmente presionados en placas separadas al extremo de tubos. El espacio es llenado con un medio de transferencia de calor no dañino que se mantiene a una presión constante por debajo del tanque de depósito de expansión. La presión es continuamente monitoreada por un interruptor de presión.

En el raro caso de corrosión o ruptura del tubo, y que el agua o los fluidos del refrigerante del compresor se mezclen con el medio de transferencia de calor, puede elevar la presión, accionando el interruptor de presión que suena como una alarma o apaga el compresor.

El intercambiador de calor de seguridad esta entubado exactamente de la misma forma como lo está el intercambiador de calor de placas, pero generalmente produce agua caliente a una temperatura ligeramente baja (aproximadamente 158°F).

Como con el intercambiador de calor de placas, en las ocasiones cuando se necesita poca agua o nada, el flujo del fluido refrigerante del compresor es dirigido automáticamente a través del enfriador de fluido estándar. Así el enfriamiento constante del compresor se asegura cuando el agua caliente es requerida y cuando no lo es.

Ahorros de Energía y Más.

Más procesos de aplicación en producción pueden beneficiarse de la recuperación de calor de los sistemas de aire comprimido a lo largo del año, no solamente durante los meses de clima frío. En la mayoría de las aplicaciones de calefacción, el calor es requerido durante tres estaciones y durante los meses cálidos. Removiendo el calor de compresión hará que el cuarto de compresores se encuentre a una temperatura más adecuada. Manteniendo unas condiciones de ambiente apropiadas se tendrán mejoras en el rendimiento de los compresores y facilitarán el tratamiento del aire. Además, controlando las temperaturas de operación se extenderá la vida del compresor.

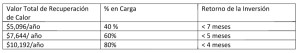

Como se verán en los ejemplos de la siguiente página, los costos actuales de energía hacen la inversión de la recuperación de calor altamente atractiva. Sin embargo, cuando se intentan calcular ahorros de energía y tiempo de retorno de la inversión de los esfuerzos de la recuperación de calor, es importante comparar la recuperación de calor con la fuente actual de energía para generar energía térmica, como el gas natural con un relativo bajo costo.

Naturalmente, ahorros de energía más altos serán obtenidos cuando la alternativa es una fuente de calor menos eficiente y con tecnológica antigua. Investigando en nuevos y más eficientes equipos se pueden tener costos más efectivos. Muchos calentadores ahora operan a un 85 % de eficiencia o más, y las actividades de la recuperación de calor resultarán en menos ahorros de energía anuales.

Generalmente, en un sistema grande, el retorno de la inversión será más rápido, pero el retorno de la inversión en los recuperadores de calor también depende de la cantidad de calor expulsado que puede ser usado y el costo de la fuente alternativa de energía. Después del factor del costo de la instalación es posible que los sistemas pequeños no provean suficientes BTU recuperables de energía para hacer la inversión rentable.

Más allá de los ahorros de energía, un argumento importante puede ser que las actividades de recuperación de calor benefician al medio ambiente, ya que estos reducen las emisiones de carbono de la planta. Como las políticas de energía y regulaciones continúan evolucionando en América y en otros países, estas consideraciones solamente se espera que sean cada vez más importantes. Es solo por la evolución de estas normas y adoptando formas alternativas para recuperar la energía siempre que sea posible que en los usos de los sistemas de aire comprimido pueda exprimir toda la energía de cada BTU por el que se paga.

Figura 3: Una combinación de ambos aire caliente y fluido recuperador de calor.

Ejemplo 1: Recuperador de Calor VS Caldera.

Compresor: 100 hp, variador de velocidad, compresor de tornillo rotativo, enfriado por aire

* Horas de Operación Anual: 5,200

* Máximo Calor Recuperado: 279,349 BTU/h

Sistema de Caldera:

* Precio de Gas Natural: $1.00/Termia

* Eficiencia de la Caldera: 82%

* Opción de recuperación de calor adherida: $2,827

Ejemplo 2: Recuperador de Calor Vs Gas natural a alta presión

Compresor: 100 hp, velocidad fija, compresor de tornillo rotativo enfriado por aire

* Horas de Operación Anual: 4,160 h/año

* Porcentaje de Calor Recuperable: 80%

Sistema de Caldera:

* Precio de Gas Natural: $1.00/Termia

* Eficiencia del calentador: 85%

Ahorros de energía anuales (BTU/año)=

(% de calor recuperable de salida de la unidades) x (100 bhp) x (2,545 BTU/bhphora)x(Horas de operación anuales)

= (0.80) x (100 bhp) x (2,545 BTU/bhphora) x (4,160 horas) = 846,967,000 BTU/año

Ahorro de Costo Anual= ([Ahorros de energía anuales BTU/h)/ [100,000 BTU/termia]x[$1.00/termia])/0.85 = $9,964/año